制造業RFID物料追蹤管理方案

隨著制造業智能化生產水平的逐漸提高,企業產品逐漸多元化,工廠物料管理也面臨著越來越多的挑戰。傳統的人工記錄和手動記錄不僅步驟繁瑣還容易出現錯漏。利用RFID技術,可以對物料進行標記,通過RFID讀寫器來迅速讀取物料信息,并與后臺系統聯通,實時傳輸庫存數據,幫助企業進行物料追蹤、物料管理等工作。

工廠物料追蹤管理難點

1、數據不準確

在傳統的物料追蹤管理中,往往依賴人工記錄和手動操作,容易出現數據錄入錯誤、漏記或重復記錄的情況。

2、物料難追蹤

物料在生產過程中可能經歷多個環節和處理步驟,如果沒有有效的追蹤手段,很難準確掌握物料的位置和狀態。如果出現質量問題或產品召回,無法迅速定位受影響的物料批次,導致追溯困難。

3、物料種類多,管理難度大

對于規模較大的工廠,物料數量龐大,種類繁多,管理難度較大,傳統的手動操作和人工記錄往往無法滿足大規模物料管理的需求。

4、供應鏈難以協同管理

汽車制造等行業的產品常常涉及到供應鏈中的多個環節和參與方,企業為了實現一體化管理,必定需要整合各個環節的供應商,確保物料的流轉和信息的共享。

制造業RFID物料追蹤管理方案

需求分析:首先,對工廠物料追蹤的需求進行全面的分析,了解工廠的物料管理流程、關鍵節點和難點,明確需要實現的功能和目標,與工廠管理人員和操作人員進行溝通,了解他們的需求和期望。

系統架構設計:基于需求分析的結果,設計系統的整體架構,確定系統的組成部分,包括RFID標簽、RFID讀寫器、數據管理系統和應用軟件,考慮系統的可擴展性和靈活性,使其能夠適應不同規模和需求的工廠。

RFID標簽選擇:根據物料的特性和需求,選擇合適的RFID標簽,考慮物料的尺寸、材質、環境條件等因素,選擇具有合適讀寫距離和抗干擾能力的標簽,同時,標簽的成本也是一個重要的考慮因素。

RFID讀寫器布置:根據物料的流程和需求,合理布置RFID讀寫器的位置和數量,考慮到讀寫器的通信范圍和覆蓋率,確保能夠準確讀取和寫入標簽上的信息,同時,考慮讀寫器與其他設備的連接方式和數據交互方式。

數據管理系統設計:設計數據管理系統,用于存儲、處理和分析采集到的物料信息,確定系統的數據庫結構和數據存儲方式,設計數據采集和更新的流程,考慮系統的實時性和穩定性,確保能夠及時準確地處理大量的物料信息。

系統集成和測試:將各個組成部分進行集成,確保系統的穩定性和協同工作,進行系統測試,模擬實際物料流轉過程,驗證系統的功能和性能,根據測試結果進行優化和調整,確保系統能夠滿足工廠物料追蹤管理的需求。

方案應用效益

實時追蹤:通過RFID技術,可以實現對物料的實時追蹤,減少遺漏和錯位現象,提高物料管理的準確性和效率。

自動化操作:RFID系統可以實現對物料信息的自動采集和更新,減少人工操作和手動記錄的工作量,降低人為錯誤的發生。

提高效率:通過實時監控和追蹤,可以及時發現物料的異常情況,提高生產流程的效率和穩定性。

優化庫存管理:通過數據管理系統的分析和報表功能,可以幫助工廠管理者了解物料的庫存狀況,避免庫存過多或過少的情況發生。

優化供應鏈管理:通過與其他系統的數據交互,可以實現供應鏈的整體優化,提高供應鏈的可視化和協同性。

產品選型推薦

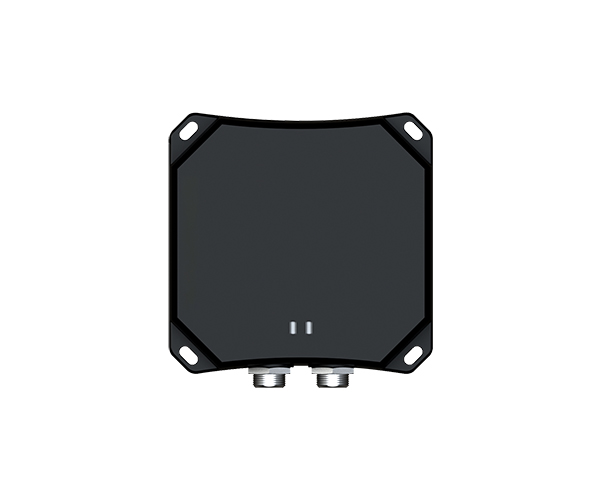

ARU2301X是支持Modbus通信協議的高穩定性工業級RFID超高頻分體式讀寫器,基于UHF射頻模塊R500開發,工作頻段為865~930MHz(可定制,美標902~928MHz、歐標865.6~867.6MHz,國標920~925MHz),支持對符合 ISO18000-6C、EPC Class1 Gen2國際標準協議格式標簽的讀取。采用分體式設計,可通過設備的TNC接口與天線連接。

超高頻UAH2210手持終端是一款工業級RFID手持移動終端設備,內部集成了中功率高性能RFID讀寫模塊,超高頻支持符合ISO18000-6B/6C/6D國際協議標準,識別距離10m以上(具體讀距與標簽和環境有關),最高識別速度每秒可達200張標簽(實際受標簽及環境影響)。